Les traitements de surface sont généralement utilisés pour: effectuer un nettoyage en profondeur, éliminer les résidus organiques présents sur les matériaux, augmenter l'énergie de surface afin que le matériau soit plus sensible au collage ou à l'impression.

Traitement Corona

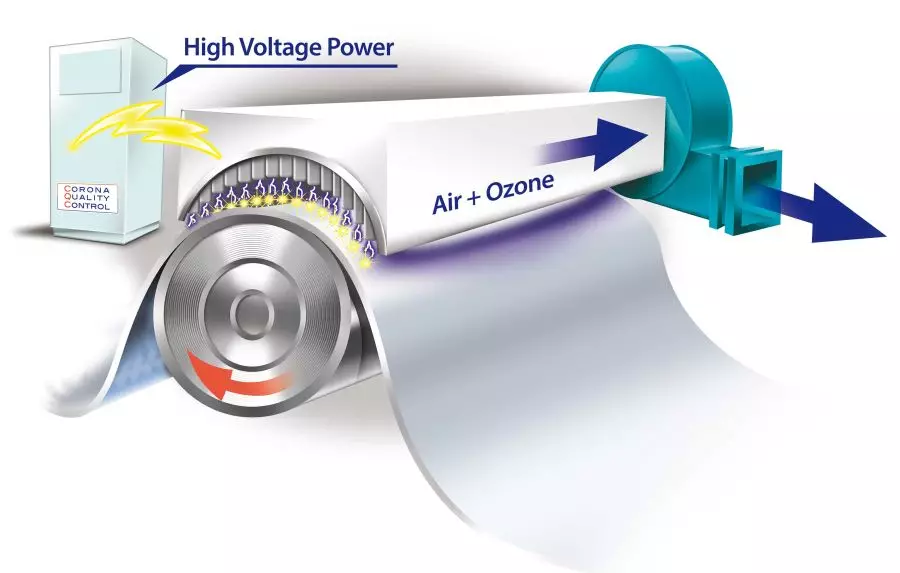

Le traitement Corona est obtenu en créant une décharge électrique - à haute tension et à haute fréquence - dans un espace limité (1 ou 2 mm), linéaire et uniforme (air-gap) entre une électrode soumise à une haute tension (au moyen d'un générateur de puissance connecté à un transformateur d'augmentation de tension) et une contre-électrode recouverte d'un matériau isolant (généralement un rouleau) reliée à la terre.

La décharge électrique provoque une ionisation par impact: certains ions de l'air, accélérés par le champ électrique appliqué, entrent en collision avec certaines molécules neutres et les ionisent. Les nouvelles particules chargées ainsi formées ionisent à leur tour d'autres molécules par impact dans un effet boule de neige qui provoque la rupture diélectrique de l'air.

Par exemple, lorsque les électrons entrent en contact avec le polyéthylène, ils ont suffisamment d'énergie pour rompre la liaison hydrogène-carbone ou carbone-carbone. Les radicaux ainsi formés réagissent avec la décharge corona, principalement par oxydation. Les groupes fonctionnels ainsi formés sont polaires et constituent donc la base de l'adhérence des encres d'imprimerie, des laques, des adhésifs, etc.

La décharge corona s'applique de préférence aux matériaux souples (films plastiques, films métallisés, feuilles d'aluminium, papier), à quelques exceptions près pour les matériaux semi-rigides (feuilles plastiques telles que PE, PP, PVC ou feuilles d'une épaisseur limitée à 10-15 mm).

La décharge corona est délivrée par des électrodes qui peuvent être fabriquées sur mesure en fonction de la largeur du matériau à traiter. Il s'agit d'un avantage évident de la décharge corona par rapport au traitement au plasma, car elle peut être utilisée sur des films de dimensions multiples:

- applications d'étiquettes ou de bandes étroites (laizes de 200 à 400 mm)

- emballages souples (largeurs typiques de 1300 à 1500 mm)

- extrusion de films avec (1000 mm - 3500 mm)

- grandes laizes jusqu'à 8000 mm.

Ni la largeur des matériaux ni la vitesse de travail ne sont des limites pour le traitement corona. En dimensionnant correctement la puissance du générateur corona, il est possible de s'adapter à la vitesse de travail souhaitée (5 à 500 m/min).

Les traitements Corona produisent des émissions d'ozone. L'ozone est une molécule polluante qui ne se dissout pas dans l'air.

Ferrarini & Benelli a conçu et réalisé un oxydateur catalytique multi-étapes à température ambiante qui permet de maintenir les émissions en dessous des seuils fixés par la loi.

Traitement du plasma atmosphérique

Le plasma est ce que l'on appelle le quatrième état de la matière. Presque toutes les substances se solidifient à basse température; en appliquant une certaine énergie par chauffage, elles passent à l'état liquide; en apportant une énergie supplémentaire, elles passent à l'état gazeux. En fournissant de l'énergie au gaz, les molécules se séparent en atomes et en électrons et l'état de plasma est atteint.

Le plasma atmosphérique est obtenu en créant un champ électrique dans l'air et en dirigeant la décharge sur le substrat à traiter. Il est généralement obtenu dans l'air, mais l'utilisation de gaz est également possible. Le traitement au plasma atmosphérique est ponctuel et convient donc mieux au traitement de petites surfaces.

Le traitement au plasma ne produit pas d'ozone!

La décharge de plasma est en fait réalisée par une torche qui est placée sur la ligne de production dans une position fixe. Les matériaux à traiter passent devant la torche et sont traités.

La décharge de plasma, qui est ponctuelle, atteint des niveaux d'énergie élevés et permet d'atteindre des niveaux de tension superficielle très élevés, en particulier sur les matériaux plastiques.

Les applications comprennent le traitement des câbles électriques, des tuyaux hydrauliques (pour améliorer l'ancrage des encres utilisées pour l'impression ou le codage), des boîtes pliantes avant le collage, des pièces métalliques pour un nettoyage en profondeur, le traitement pour faciliter le collage des joints.

Il est également possible de traiter des surfaces plus importantes :

- scanner la surface à traiter en montant la torche à plasma sur un bras mécanique déplacé par un système d'automatisation

- utiliser plusieurs torches à plasma afin d'augmenter la surface à traiter.

| Corona | Plasma atmosphérique |

|---|

| Activation de la surface | Décharge électrique dans un espace limité et linéaire entre une électrode et une contre-électrode isolée et mise à la terre (ionisation par choc). | Décharge d'air: le plasma dirigé sur le substrat élimine les particules contaminantes et augmente l'énergie de surface. |

| Matériaux à traiter | Grands films plastiques, feuilles (PE, PP, PVC) ou feuilles d'une épaisseur maximale de 15 mm, feuilles d'aluminium, films métallisés et papier. | Petits objets en plastique, petites surfaces planes, tubes, tuyaux, câbles, pièces métalliques |

| Vitesse de la ligne de production | Jusqu'à 600 m/min | Jusq’à 50 m/min |

| Principaux objectifs de traitement | Amélioration de la préparation au collage ou à l'impression, prévention du décollement des revêtements, des vernis et des colles | Garantie d'une adhérence maximale, nettoyage en profondeur, amélioration de l'adhérence des colles, adhésifs, encres, hydrofugation |

| Production d'ozone | OUI | NON |

| Secteurs d'utilisation | Extrusion de films plastiques, extrusion de feuilles, transformation d'emballages flexibles, emballage | Production de câbles électriques, tuyaux hydrauliques, automobile, médical, emballage, appareils ménagers, électronique |

| L'installation | En ligne pour une production continue, production de bobine à bobine | En ligne pour la production en continu, assemblage sur bras robotisé pour la production pièce par pièce |

Plasma sous vide

Le plasma sous vide est obtenu dans une chambre à vide remplie d'un volume défini de gaz auquel est appliqué un champ électrique. Cette technologie est principalement utilisée pour traiter des objets tridimensionnels de différentes tailles qui sont introduits dans la chambre à plasma. Ce procédé est mieux adapté aux petites pièces qui peuvent être introduites dans la chambre à plasma en grandes quantités. Il est toutefois possible de traiter des pièces de grande taille en adaptant la chambre à plasma.

Le procédé ne convient pas au traitement en continu, ni au traitement de matériaux/films en bobine. En introduisant certains gaz et substances dans la chambre à plasma, il est également possible de réaliser des revêtements spéciaux (coating) sur des substrats en plastique : le revêtement est déposé par une réaction chimique déclenchée par le gaz dans le champ de plasma, l'adhérence est alors optimale.

Le procédé ne convient pas au traitement en continu, ni au traitement de matériaux/films en bobine. En introduisant certains gaz et substances dans la chambre à plasma, il est également possible de réaliser des revêtements spéciaux (coating) sur des substrats en plastique : le revêtement est déposé par une réaction chimique déclenchée par le gaz dans le champ de plasma, l'adhérence est alors optimale.

Corona + Plasma

La nouvelle frontière est de pouvoir appliquer la décharge + le gaz à des matériaux flexibles dans des applications de bobine à bobine. L'intégration du potentiel des systèmes Corona avec celui des systèmes Plasma, ainsi que le développement de réactifs chimiques, permettront d'améliorer encore certaines propriétés des matériaux (mouillabilité, propriétés hydrophiles et hydrophobes, nano-revêtement, résistance, anti-buée, anti-bactérien, etc.).

Ces systèmes, appelés traitements sous atmosphère plasma, conviennent également au traitement en continu. Ils sont encore en cours de développement et ouvrent la voie à de nouvelles applications.